|

|

|

梱包に貼り付けられていた、コーションです。ちなみに、フレームナンバー末尾は155番。155台目に生産されたフレームらしい.....

XR650RY DK

|

| |

|

|

さぁ〜!ついにXR650Rが遠いヨーロッパの地から飛んできました。

エアカーゴで成田着は3月22日だったのですが、東京でメーカーからのブレーキテストなどの書類を待って予備検を受けてから富士への陸送となったので、お店への入荷は3月31日となりました。

なかなかカッチョいい段ボールの梱包でしょ! |

|

| |

| |

ワクワクしながら梱包をとくと、紛れもなくそこにはXR650Rが鎮座していたのであった。う〜たまらん!!

インポートのXRはこれで4台目となるので、梱包をとくのには慣れてはいるのだが、何度立ち会ってもやっぱりワクワクするのだ!

ちなみに、かなり丈夫なスチールでガッチリと梱包され、段ボールはその周りに貼り付けられているだけなのだ。 |

|

|

|

梱包のフレーム材も取り払われて全貌を表したのじゃ!

う〜んDKはライトカウルがでかい!みっともない!!!

|

|

| |

|

|

|

|

|

|

外装を全部はずして全バラの下準備。

|

|

|

| |

| |

| |

| |

|

|

まずはステアリングヘッドの上下に付けられた、ステムベアリングにグリスアップを。

最初に全バラした時の勢いで、フォークセットまでバラしてしまいます。

ここのベアリングは、バイクに取り付けられた数あるベアリングの中でも、最もデリケートな部類に入り、きっちりとグリスアップしてからトルクレンチで組み上げます。

バラしたところの写真も撮ったんですが、何故か行方不明です....くぅ〜、一番見てほしかった箇所なのに!残念!!写真を撮るためだけに、もう一度バラすのはヤダ!! |

| |

|

|

|

ちなみにフレームナンバー末尾は「155」

かなり若い車体と思われます。よくニューモデルの発売初年度のデリバリー開始から間もない車両は”あたり”とか”はずれ”とか言いますが、どっちなんでしょうね.....

若い車体は、「工場で丁寧に組み立てられるから良い」とか、逆に「試行錯誤の上で、作られているからアラが目立つ」とか言いますからね。 |

|

| |

| |

|

|

|

次にフロントホイルベアリング。

メーカーから出てきたときは、本当に組み付けに必要なだけのグリスしか使われておらず、見ての通りボールベアリングの地肌が見えてますし、パッキン等には頬ずりできるぐらいにグリスが何も使われていません。

|

| |

|

|

| |

|

ベアリングとパッキン類にたっぷりとグリスアップしてからベアリングを回してなじませます。こうすると、ベアリングの裏側にグリスが吸い込まれるので、もう一度グリスを足してやります。

|

| |

|

| |

|

|

反対側にもたっぷりとグリスアップします。グリスアップする理由としてフリクションロスの低減の持続、グリス切れによるベアリング焼き付きの防止、水の進入の防止があげられます

|

|

|

|

|

|

| |

|

| リアホイルベアリングもちゃんとやります。リア側のベアリングは650の強大なトルクにさらされるので、特に念入りにやらないとね。 |

| |

|

|

レーサーに限らず、一般市販車でもそうなんですが、新車の時からちゃんとした状態に整備してから乗るってのも変な話なんだけど、メーカーから出てきた車両ってのは、どこのメーカーのものでも、だいたいこんなもんですよ!

もちろん日本が誇る工業製品ですから加工精度が悪いってんでも無く、組立精度が悪いわけでもないのだが、ことグリスアップに関しては、ほとんどされてないのが、実状です。

たしかにロードスポーツなどではグリスをたっぷり使うことによって、逆にフリクションロスが増えるということも有りますし、実際にここまでは必要ないのかもしれません..........

ちなみに良心的な販売店では、新車整備の時に一度全部バラして、グリスアップし、トルクレンチを使って組み直すってことをやってくれる(もちろん有償ね)けど、大多数の販売店では、まちがいなくこんなことはしないね!!断言できる!!だって、めんどくさいもん!

こんなことは言いたくないのだが、新車はメーカーから出てきた状態のまま、一般的な整備をして、登録だけしてお客に渡すのが当たり前........で、しばらくして壊れたら修理してお金を取るのが当たり前.......

っていうより、なんだろうなぁ〜....売る側・買う側それぞれに言えるんだけど、価値観の問題なのかもしれませんね。 |

|

| |

| |

|

| |

|

|

| |

|

| |

|

|

|

|

| |

さてさて、今度はスイングアーム周りです。

スイングアームはCR250と同様のテーパータイプとなり、大幅に剛性アップと軽量化を果たしている。実際にはずした後持ってみたが、軽い。 |

| |

|

| |

何事も「段取り八分」というが、分解する前に各部品に判別コード代わりのポンチマークを付けていく。

後で組み立てる時にグリスだらけの手でいちいちマニュアルを見る必要がないようにガイドの役割と、今後誰がバラして組み直しても同じように組み付けることが出来るようにするためだ。 |

| |

|

|

ポンチの打ち方を説明すると、組合わさるパーツ夫々の側面に「1:1」「2:2」「3:3」......とポンチマークをしておけば、部品の組合わさる向き、ボルトとナットの組み付け方向などが一目瞭然で、間違いようがないわけだ! |

|

|

| |

|

| |

リアサスがはずれました。

リアサスを持ってにっこり!?しているのは、静岡県富士市にあるダートバイクの寺門さんです。

こことの付き合いは長く、特に経験と技術に裏打ちされた整備テクニックは信頼出来るものです。 |

| |

| |

|

| |

|

| |

|

|

|

|

|

|

|

リンク周りのローラーベアリングもこの通りグリス無し..........カラーの摺動面もピカピカで油分が全く無い......このままじゃ、アッという間にガリガリのパー!ですな。 |

| |

|

|

| 特に市販車などでは、メーカー在庫や販売店在庫で3ヶ月も寝ていた物などは、うっすらと錆びているケースさえ....... |

|

たっぷりとグリスを擦り込み、空間という空間をグリスで埋めて、水が入ってこないようにします |

|

|

|

|

|

たっぷりとグリスアップしたら、先ほど打ったポンチマークの通りに組み付けていきます。

ガッチリと閉め込んでもリンクが軽く回ればOKです。もし、動きが渋いようなら、組付けが間違っている証拠。 |

|

| |

| |

|

|

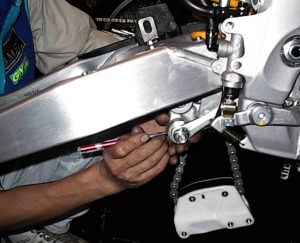

ブレーキレバーの支点、キックアームの付け根にもグリス溜まりの溝が加工してあるのに、まったくグリスが付いてない........どうなってんですかねぇ〜.....

ってなわけで、ここもたっぷりとグリスアップ......

こういう細かい作業が、作動性や耐久性を長く保つコツですな。 |

|

|

| |

|

この続きは、フィッティングです。この先へGO!!

|

| |

| |